Regeneración y preparación de películas de PET de desecho: estado actual, tecnologías y perspectivas (1)

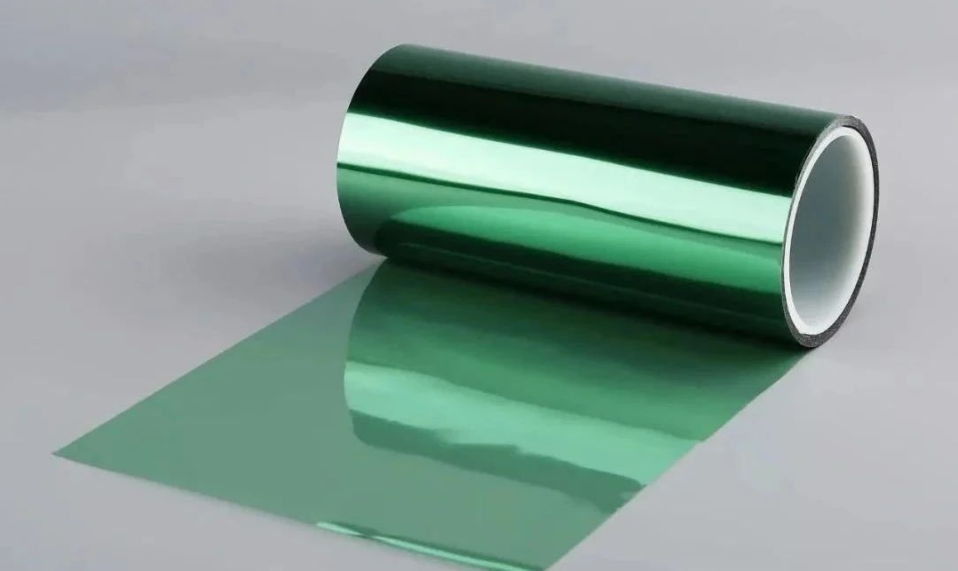

Con el vigoroso desarrollo de la industria electrónica, las películas de tereftalato de polietileno (PET) desempeñan un papel indispensable en la fabricación de numerosos productos electrónicos gracias a su excelente aislamiento, alta transparencia, buenas propiedades mecánicas y estabilidad química. Estas aplicaciones incluyen condensadores cerámicos multicapa (MLCC), placas de circuitos flexibles, pantallas de cristal líquido, entre otras. Sin embargo, con la rápida expansión de la industria electrónica, la generación de residuos de películas de PET ha aumentado día a día. Si estos residuos no se eliminan adecuadamente, no solo causarán un enorme desperdicio de recursos, sino que también supondrán una grave carga para el medio ambiente. Por lo tanto, lograr una regeneración y preparación eficientes de los residuos de películas de PET en la industria electrónica es de gran importancia para promover el desarrollo sostenible de la industria electrónica, aliviar la presión sobre los recursos y reducir la contaminación ambiental.

Fuentes y características de las películas de PET de desecho en la industria electrónica

Diversas fuentes

En la industria electrónica, los residuos de películas de PET tienen su origen en una amplia gama de fuentes:

Producción de MLCC: Las películas de PET se utilizan para formar láminas dieléctricas, lo que genera importantes recortes de bordes y materiales descartados después de la fabricación.

Fabricación de placas de circuito flexibles: Como material de sustrato, las películas de PET producen desechos debido a procesos de corte, defectos de proceso u otras imperfecciones.

Fabricación de pantallas de cristal líquido (LCD): las películas de PET se aplican en componentes como polarizadores y películas difusoras, y los productos defectuosos y los recortes durante la producción contribuyen a la acumulación de desechos.

Características complejas y únicas

En comparación con las películas de PET comunes, las películas de PET desechadas en la industria electrónica presentan propiedades distintivas:

La exposición a diversos productos químicos y técnicas de procesamiento especiales en la fabricación electrónica puede provocar contaminación por impurezas metálicas, contaminantes orgánicos y estructuras reticuladas de diversos grados.

Por ejemplo, los desechos de PET de la producción de MLCC pueden adherirse a partículas de óxido metálico debido al contacto con lodos cerámicos.

Los residuos de PET de las placas de circuitos flexibles pueden retener sustancias orgánicas como residuos de fotorresistencia de los procesos de litografía y grabado.

Estas características complejas plantean desafíos importantes para la regeneración y preparación de películas de PET de desecho.

Tecnologías de regeneración y preparación de películas de PET de desecho

Tecnologías de reciclaje físico

Limpieza y trituración

El proceso de limpieza tiene como objetivo eliminar el polvo superficial, las manchas de aceite y otras impurezas solubles de las películas de PET desechadas. Los métodos comunes incluyen el lavado alcalino, el lavado ácido y la limpieza con disolventes orgánicos.

El lavado alcalino elimina eficazmente las manchas de aceite.

El lavado ácido disuelve las impurezas metálicas parciales.

La limpieza con disolventes orgánicos es importante para eliminar contaminantes orgánicos.

La trituración consiste en fragmentar las películas de PET limpias en fragmentos de tamaños específicos mediante trituradoras, lo que facilita su posterior procesamiento. En la práctica, la selección de reactivos de limpieza y equipos de trituración debe adaptarse al grado de contaminación y las características de las películas de desecho para garantizar una limpieza exhaustiva y un tamaño de partícula uniforme.

Extrusión por fusión

Los fragmentos de PET triturados se calientan por encima de su punto de fusión (normalmente 250–260 °C) para formar una masa fundida, que luego se extruye a través de una extrusora, seguido de enfriamiento y peletización para producir pellets de PET regenerado.

A menudo se incorporan aditivos como plastificantes y antioxidantes para mejorar las propiedades del PET regenerado. Por ejemplo, los plastificantes mejoran la flexibilidad, mientras que los antioxidantes potencian la estabilidad térmica.

Sin embargo, durante este proceso puede producirse una degradación de la cadena molecular del PET, lo que reduce el rendimiento del producto. Es fundamental controlar estrictamente la temperatura, el tiempo y la velocidad de rotación del tornillo para minimizar la degradación.

Policondensación de estado sólido (SSP)

La SSP es un método clave para aumentar el peso molecular y el rendimiento del PET regenerado. Los pellets de PET regenerado se tratan térmicamente a temperaturas inferiores al punto de fusión (normalmente entre 200 y 220 °C) en una atmósfera de gas inerte.

Mediante SSP, las reacciones de policondensación entre las cadenas moleculares de PET aumentan el peso molecular, mejorando así la resistencia y la resistencia al calor del PET regenerado.

Los desafíos incluyen largos tiempos de procesamiento y requisitos estrictos de hermeticidad del equipo y precisión en el control de temperatura.

Tecnologías de reciclaje químico

Alcoholisis

La alcoholisis implica la reacción de películas de PET de desecho con alcoholes (por ejemplo, etilenglicol, propilenglicol) bajo un catalizador para descomponer el PET en monómeros u oligómeros como el tereftalato de bis(2-hidroxietilo) (BHET).

Tomemos como ejemplo la alcoholisis del etilenglicol: la temperatura de reacción se controla entre 180 y 220 °C, con catalizadores como acetato de zinc o titanato de tetrabutilo. Tras la reacción, el BHET se separa mediante filtración y destilación, y posteriormente se refina para la resíntesis de PET.

Este método elimina eficazmente las impurezas para obtener materiales regenerados de alta pureza, pero requiere condiciones de reacción duras y equipos resistentes a la corrosión.

Hidrólisis

La hidrólisis descompone las películas de PET de desecho en ácido tereftálico (PTA) y etilenglicol utilizando agua a alta temperatura y presión, categorizándose en hidrólisis ácida, alcalina y neutra:

Hidrólisis ácida: utiliza ácidos fuertes (por ejemplo, ácido sulfúrico, ácido clorhídrico) como catalizadores, presentando velocidades de reacción rápidas pero corrosión severa del equipo.

Hidrólisis alcalina: emplea bases fuertes (por ejemplo, hidróxido de sodio, hidróxido de potasio), con fácil separación del producto pero que requiere neutralización posterior.

Hidrólisis neutra: opera a alta temperatura/presión sin catalizadores ácidos/base, respetuoso con el medio ambiente pero que exige condiciones más estrictas y una mayor inversión en equipos.

La hidrólisis descompone completamente el PET, obteniendo productos directamente utilizables para la síntesis de PET, pero implica un alto consumo de energía y procesos complejos de separación/purificación.

Pirólisis

La pirólisis calienta las películas de PET desechadas a altas temperaturas (400–600 °C) en un entorno sin oxígeno o con deficiencia de oxígeno, lo que provoca la descomposición térmica en pequeñas moléculas como compuestos aromáticos (benceno, tolueno, xileno) y olefinas/alcanos.

Los productos de pirólisis pueden utilizarse como materias primas químicas, lo que permite el reciclaje energético de películas de PET de desecho. Sin embargo, la compleja mezcla de productos plantea dificultades para su separación y purificación, y los gases nocivos pueden requerir un sistema completo de tratamiento de gases de cola.

Exploración de nuevas tecnologías de reciclaje

Reciclaje electrocatalítico

En los últimos años, ha surgido el reciclaje electrocatalítico. Por ejemplo, un equipo de investigación dirigido por el profesor Zhao Yixin, de la Universidad Jiao Tong de Shanghái, utilizó tecnología electrocatalítica para convertir selectivamente el etilenglicol del hidrolizado de PET en ácido fórmico a temperatura y presión ambiente, a la vez que coproducía hidrógeno en el cátodo.

Esta tecnología utiliza electricidad renovable como insumo energético, lo que ofrece una nueva vía para la conversión de recursos de películas de PET de desecho. La eficiencia y la selectividad pueden mejorarse optimizando los materiales de los electrodos y las condiciones de reacción.

Actualmente, el reciclaje electrocatalítico aún se encuentra en la etapa de investigación de laboratorio, con desafíos técnicos para su industrialización, como la estabilidad de los electrodos y el diseño de sistemas a gran escala.

Combinación de biodegradación y síntesis

Algunos microorganismos secretan enzimas que degradan el PET. Mediante estos microorganismos o sus enzimas, las películas de PET de desecho se descomponen en pequeñas moléculas, que posteriormente se biosintetizan en PET u otros materiales de origen biológico.

Este enfoque ofrece ventajas como el respeto al medio ambiente y condiciones de reacción suaves, pero presenta tasas de biodegradación lentas y una compleja regulación de la biosíntesis. Aún se encuentra en fase exploratoria, por lo que requiere estudios exhaustivos sobre los mecanismos metabólicos microbianos y la optimización del proceso de biosíntesis.

Aplicaciones del PET regenerado en la industria electrónica

Sustitución de materiales parcialmente vírgenes

Tras una serie de procesos, las propiedades del PET regenerado mejoran significativamente, lo que le permite sustituir, hasta cierto punto, al PET virgen en la industria electrónica. El PET regenerado se ha utilizado ampliamente en componentes de productos electrónicos con requisitos de rendimiento relativamente bajos, como los materiales de embalaje electrónicos comunes y las carcasas de algunos dispositivos electrónicos.

Por ejemplo, las cajas de embalaje de ciertos productos electrónicos fabricadas con PET regenerado no sólo reducen los costes sino que también disminuyen la dependencia de recursos vírgenes.

En la fabricación de carcasas de dispositivos electrónicos, la adición de materiales de refuerzo y aditivos adecuados permite que el PET regenerado cumpla con los requisitos de resistencia y resistencia al calor, logrando una fabricación ecológica de carcasas.

Expansión a nuevos campos de aplicación

Gracias a las continuas mejoras e innovaciones en las propiedades del PET regenerado, su ámbito de aplicación en la industria electrónica se está expandiendo gradualmente. En campos electrónicos emergentes como los dispositivos portátiles y los dispositivos electrónicos flexibles, se prevé que el PET regenerado se convierta en un material básico importante gracias a su excelente flexibilidad y procesabilidad.

Por ejemplo, en componentes de dispositivos portátiles, como sustratos de placas de circuitos flexibles y películas protectoras de pantalla, los materiales de PET regenerado pueden aprovechar sus ventajas para lograr un desarrollo de productos livianos y sustentables.

Mientras tanto, en dispositivos electrónicos que requieren un rendimiento de blindaje electromagnético, la modificación del PET regenerado a través de tratamientos especiales (por ejemplo, agregando rellenos conductores) puede producir materiales con funciones de blindaje electromagnético, ampliando el rango de aplicación del PET regenerado.